Investigadores de la Universitat Politècnica de València (UPV), pertenecientes al Instituto de Ciencia y Tecnología del Hormigón (ICITECH), han obtenido por primera vez a nivel mundial un hormigón celular (HCT) ligero y aislante en el que el 85% de los materiales son residuos. Para su fabricación se emplean papel de aluminio doméstico, cenizas de cáscara de arroz y residuos procedentes de la fabricación de hierro en altos hornos o de la obtención de combustibles.

Investigadores de la Universitat Politècnica de València (UPV), pertenecientes al Instituto de Ciencia y Tecnología del Hormigón (ICITECH), han obtenido por primera vez a nivel mundial un hormigón celular (HCT) ligero y aislante en el que el 85% de los materiales son residuos. Para su fabricación se emplean papel de aluminio doméstico, cenizas de cáscara de arroz y residuos procedentes de la fabricación de hierro en altos hornos o de la obtención de combustibles.

Se trata de un material cuya huella de carbono, y por tanto sus implicaciones en términos de efecto invernadero, es tan solo del 22% con respecto a la de los actuales hormigones celulares. O lo que es lo mismo, el proceso para su obtención genera alrededor de un 78% menos de emisiones contaminantes. Todo ello lo convierten en el hormigón celular más ecológico obtenido hasta la fecha a nivel internacional. El trabajo de los investigadores de la UPV ha sido publicado en la revista Green Chemistry.

“El hormigón convencional es el material de construcción con mayor demanda y empleo indiscriminado. El hormigón celular (HCT) se presenta como una alternativa sostenible que reduce el volumen de material necesario y, por tanto, el coste de las construcciones. Además, aumenta la eficiencia energética por ser un material aislante”, explica Alba Font, del grupo de Investigación en Química de los Materiales de Construcción (GIQUIMA) del ICITECH-UPV.

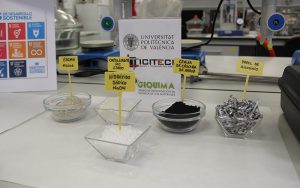

Cuatro materiales

En este nuevo hormigón celular, como precursor, los investigadores han utilizado escoria de alto horno – residuo del proceso de fabricación del hierro en alto horno- así como residuos del catalizador utilizado en el craqueo catalítico para la obtención de combustibles. “El precursor lo que hace es sustituir al cemento comercial; utilizar este tipo de materiales contribuye a disminuir la emisión de gases de efecto invernadero propias de la obtención del Clinker, según Jordi Payá, también del grupo de Investigación en Química de los Materiales de Construcción (GIQUIMA) del ICITECH-UPV.

Como parte del activador químico, han sustituido parcialmente el reactivo químico de síntesis convencional –sus inconvenientes son una elevada huella de carbono y un precio elevado- por la ceniza de cáscara de arroz. Y, por último, en lugar de utilizar aluminio en polvo metálico como aireante, lo han sustituido por el papel aluminio doméstico reciclado. “El aluminio metálico reacciona en medio básico generando hidrógeno molecular, que escapa de la matriz del material en estado fresco, dejando una estructura interna repleta de micro-burbujas de aire, lo que le confiere al material una muy baja densidad”, explica según Jordi Payá.

Proceso de fabricación más sostenible y validación

Además, el proceso de fabricación del hormigón que han obtenido los investigadores de la UPV destaca también por su ahorro energético respecto a otros hormigones. “Esto se debe a que la molienda del aluminio reciclado se realiza a la vez que la molienda del precursor; y el curado del material se lleva a cabo en condiciones de temperatura ambiente sin que sea necesario el proceso de autoclave tradicional”, añade José Monzó, del grupo de Investigación en Química de los Materiales de Construcción (GIQUIMA) del ICITECH-UPV.

Los resultados de los ensayos a los que ha sido sometido este nuevo hormigón han demostrado que el material reúne todos los requisitos para poder ser transferido al sector. En términos de densidad, resistencia y conductividad térmica, presenta unos valores similares a los hormigones celulares fabricados tradicionalmente con cemento Portland.

Referencia bibliográfica

Alba Font, María Victoria Borrachero, Lourdes Soriano, José Monzó, Ana Mellado and Jordi Payá, New eco-cellular concretes: sustainable and energy-efficient materials. Green Chemistry. DOI: 10.1039/C8GC02066C.

Fuente: UPV